Strenge Qualitätskontrollen im Elektronikbereich stehen im Mittelpunkt unserer Mission bei PC Components Europe (PCE). Unsere Qualitätskontrollabteilung , die von Ingenieuren als eine der besten der Branche anerkannt wird, ist mit modernster Technologie ausgestattet. Dadurch können wir unseren Kunden hochwertige Komponenten liefern und die Ausbildung zukünftiger Ingenieure fördern .

Im heutigen Beitrag führen wir Sie Schritt für Schritt durch unser hauseigenes Qualitätskontrolllabor. Wir erklären Ihnen außerdem, was Qualitätskontrolle ist und warum sie für uns und unsere Kunden so wichtig ist.

Lesen Sie weiter und erfahren Sie, warum wir bei PCE so stolz auf unser Qualitätslabor sind!

Was ist eine Qualitätsabteilung in der Elektronik- und elektromechanischen Komponentenindustrie?

Die Qualitätsabteilung eines auf elektronische und elektromechanische Produkte spezialisierten Unternehmens stellt sicher, dass alle Artikel die festgelegten Qualitäts-, Zuverlässigkeits- und Leistungsstandards erfüllen oder übertreffen.

Dies gewährleistet eine hohe Zuverlässigkeit des Unternehmens, die Einhaltung gesetzlicher Bestimmungen und verbessert die allgemeine Kundenzufriedenheit.

Zu den Hauptaufgaben gehören die Umsetzung von Qualitätssicherungsrichtlinien, die Durchführung von Audits, Inspektionen und Tests, das Qualitätsmanagement der Lieferanten, die kontinuierliche Verbesserung sowie die ordnungsgemäße Führung von Aufzeichnungen und Dokumentationen.

Die Bedeutung der elektronischen Qualitätskontrolle

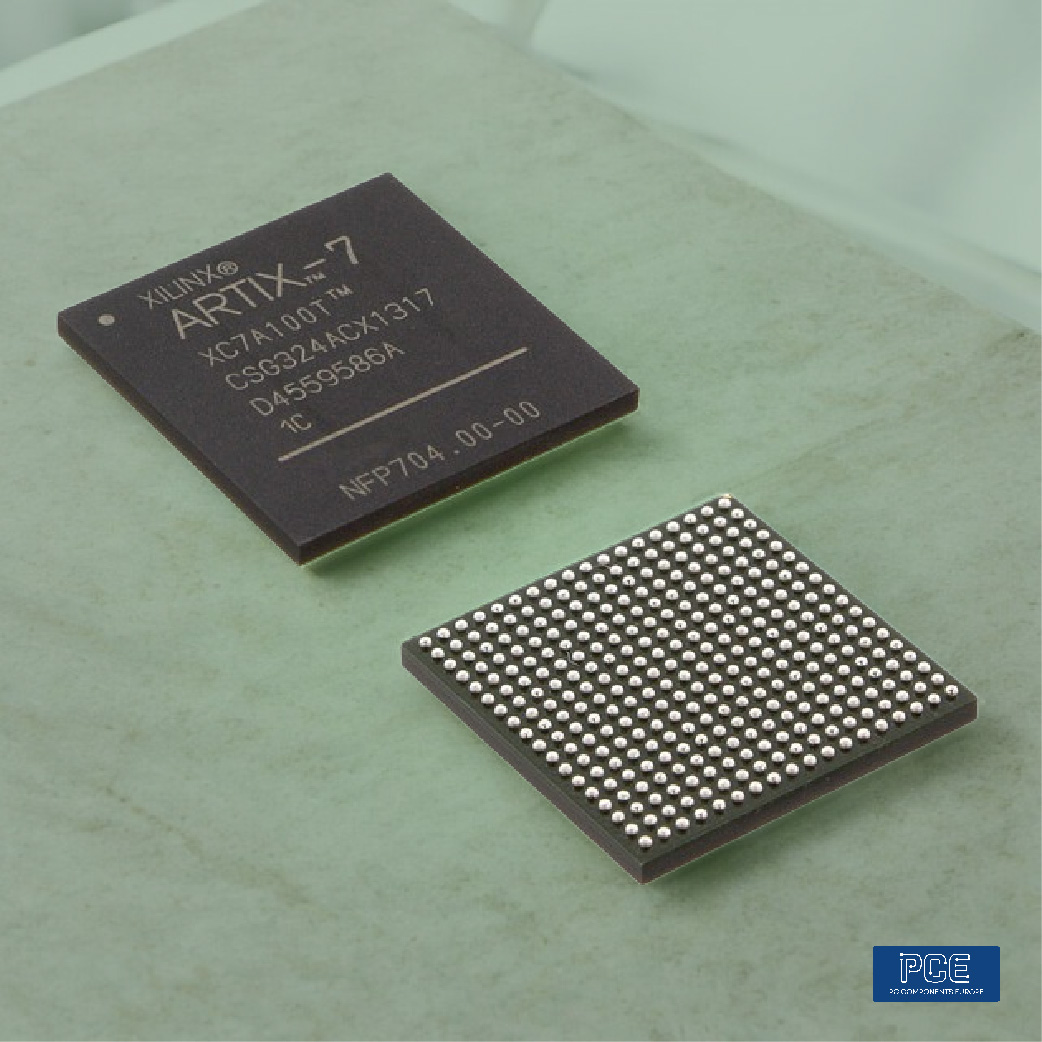

In der Komponentenindustrie die Qualitätskontrolle aus vielen Gründen von entscheidender Bedeutung. Die Zuverlässigkeit, Leistungsfähigkeit und Sicherheit elektronischer und elektromechanischer Systeme hängen maßgeblich von der Qualität der verwendeten Komponenten ab.

Hochwertige Komponenten verringern das Risiko von Systemausfällen, Wartungskosten und potenziellen Sicherheitsrisiken, die in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Unterhaltungselektronik von entscheidender Bedeutung sind.

Sie sind außerdem unerlässlich für die Zuverlässigkeit, Leistungsfähigkeit und Lebensdauer elektronischer und elektromechanischer Systeme.

Minderwertige Bauteile können zu Systemausfällen, erhöhten Wartungskosten und potenziellen Sicherheitsrisiken führen. Deshalb steht die Qualitätskontrolle im Mittelpunkt unserer Arbeit bei PCE.

Wir stellen sicher, dass jede Komponente strengste Standards erfüllt, bevor sie in Ihren Projekten zum Einsatz kommt. Von der sorgfältigen Auswahl unserer Lieferanten bis hin zu internen Tests – wir gehen keine Kompromisse ein. Unser Ziel ist es, zuverlässige, sichere und funktionserprobte Geräte zu gewährleisten.

Die PCE-Qualitätsabteilung

Unsere Qualitätsabteilung spielt eine Schlüsselrolle dabei, sicherzustellen, dass jede Komponente strengen Standards entspricht. Die Prozesse umfassen mehrere wichtige Schritte. Wir führen umfassende Tests durch, um die elektrischen Eigenschaften und die physikalische Unversehrtheit jeder Komponente zu überprüfen.

Wir garantieren Ihnen Originalteile mit hoher Leistungsfähigkeit und reduzieren so das Risiko, dass gefälschte Produkte in Ihre Lieferkette gelangen.

Darüber hinaus sind unsere strengen Qualitätskontrollen darauf ausgelegt, internationale Standards zu erfüllen und zu übertreffen, wie beispielsweise Inspektionen gemäß dem Inspektionsstandard IDEA-STD-1010B, der unsere qualitätsorientierten Geschäftspraktiken und unsere operative Exzellenz würdigt.

Wir sind außerdem nach ANSI – ESD S20.20 zertifiziert, was den Schutz elektronischer Bauteile vor elektrostatischer Aufladung gewährleistet, sowie nach AS9120B, dem Luft- und Raumfahrtstandard für Bauteilvertriebe.

Darüber hinaus unterstreichen unsere Mitgliedschaften bei IDEA, ERAI und Assodel sowie unsere Zertifizierungen im Bereich Rechtsbewertung und -schulung unser Engagement für höchste Qualität und Zuverlässigkeit in der Branche.

Für detailliertere Informationen besuchen Sie bitte den Abschnitt PCE-Zertifizierungen auf unserer Website.

So arbeiten wir im PCE Quality Lab: Schritt für Schritt

Bei PCE haben wir den Standard IDEA STD-1010-B implementiert, der weltweit als führender Standard für Wareneingangsprüfungen in der Elektronikindustrie anerkannt ist. Klicken Sie hier, um die PCE-Checkliste für alle eingehenden Teile einzusehen.

Schritt 1: Komponentenempfang von Lieferanten

Nach Erhalt der Komponenten von unseren vertrauenswürdigen Lieferanten beginnen wir mit der Qualitätskontrolle. Unser Team betritt das Labor in antistatischer Kleidung und Schuhen.

Schritt 2: Sorgfältiges Öffnen und erste Prüfung

Wir öffnen das Paket sorgfältig und prüfen jedes Detail. Im ersten Schritt der Inspektion wird verifiziert, ob die mit der Lieferung gelieferten Dokumente, Etiketten, Menge, Teilenummer und Teiletyp mit der Bestellung übereinstimmen. Dieser Schritt umfasst auch die Erfassung der Verpackungsart, ihres Zustands, des Ursprungslandes, des Datumscodes und des Sicherheitsstandards.

Unsere Qualitätsabteilung fertigt in jeder Phase Fotos an: bei Wareneingang, während der Qualitätskontrolle und beim Warenausgang. Unsere Archive reichen bis ins Jahr 2008 zurück, und ein Qualitätskontrollbericht kann jederzeit auf Anfrage zur Verfügung gestellt werden.

Schritt 3: Teile zählen und Menge prüfen

Genaues Zählen gewährleistet präzise Bestandsführung. Wir verwenden eine Rollenzählmaschine, um die Stückzahlen bei Anlieferung der Ware auf Gurt zu überprüfen. Sorgfältige Sichtprüfungen und Stiftzähler kommen bei kleineren Gurtmengen, Trays, Schüttgut und allen anderen Verpackungsarten zum Einsatz.

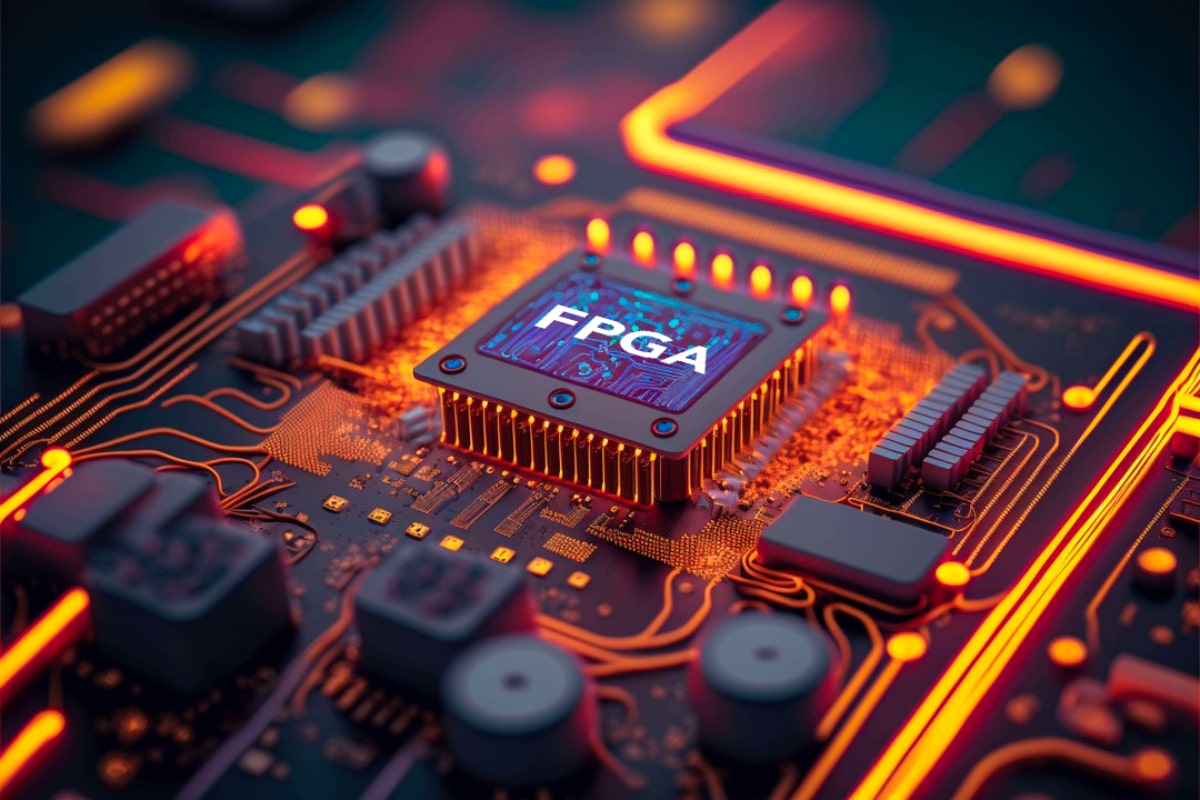

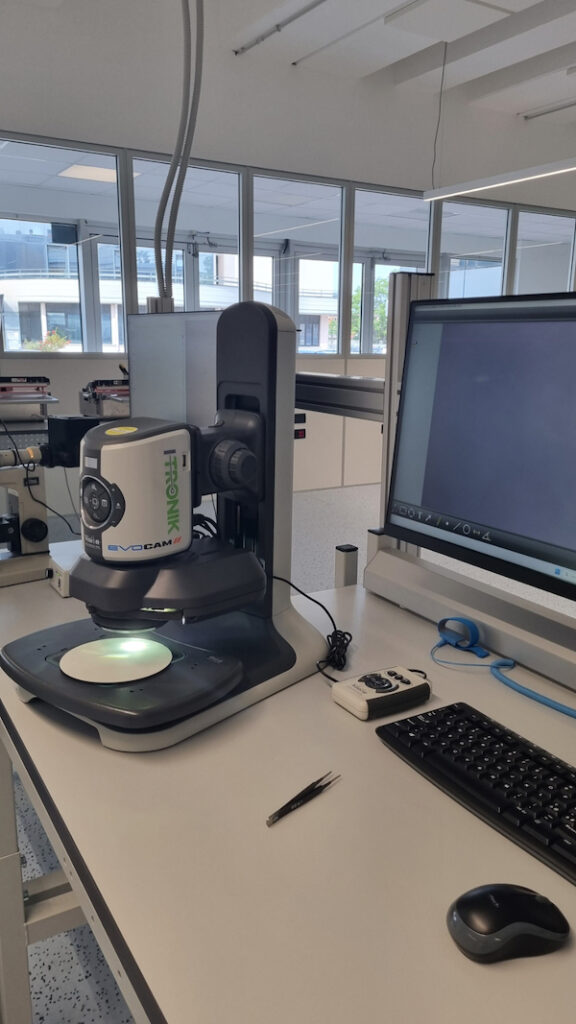

Schritt 4: Erweiterte Sichtprüfung

Unsere hochauflösenden Mikroskope ermöglichen es uns, neue, gebrauchte und möglicherweise gefälschte Bauteile zu unterscheiden.

Dank ihrer hervorragenden optischen Leistung ist die EVO Cam II eine leistungsstarke Bildgebungslösung mit vielfältigen Optionen für außergewöhnliche Bildschärfe in jeder Anwendung. Das intuitive Design vereinfacht die Bedienung und minimiert den Schulungsaufwand. Dadurch ist die EVO Cam II ein leistungsstarkes und flexibles Werkzeug, ideal für unterschiedlichste Anwendungen, Anwender und Umgebungen.

Ob Sie Legierungen, Kunststoffe, Keramik oder andere Werkstoffe untersuchen möchten, das TIM5 ermöglicht sowohl Anfängern als auch erfahrenen Anwendern detaillierte Analysen einer breiten Palette von Materialien.

Unsere geschulten Techniker, die von der Independent Distributors of Electronics Association (IDEA) zertifiziert sind, führen gründliche Inspektionen durch.

Schritt 5: Röntgenuntersuchung mit modernster Technologie, Röntgenspektroskopie und Röntgenfluoreszenzanalyse (RFA)

Unser Qualitätsanspruch erstreckt sich auch auf Spitzentechnologie.

Röntgenspektroskopie und Röntgenfluoreszenzanalyse (RFA) liefern detailliertere Informationen über die Integrität des Bauteils. Die Röntgenuntersuchung ermöglicht die Visualisierung des inneren Aufbaus eines Bauteils. Dadurch lassen sich gebrochene oder fehlende Verbindungsleitungen erkennen.

Bei PCE haben wir die neue Generation tragbarer Vanta-RFA-Analysatoren , die außergewöhnliche Genauigkeit mit Geschwindigkeit und Langlebigkeit verbinden.

Wir verwenden außerdem TruView™ Prime , das eine außergewöhnliche Bildqualität und vollständige Automatisierung bietet.

Wir können gegebenenfalls die Existenz eines Stempels . Mithilfe von Röntgenaufnahmen können wir außerdem Teile aus verschiedenen Chargen, mit einer bekannten Goldprobe oder mit früheren Aufnahmen aus unserem Archiv vergleichen.

Die Röntgenfluoreszenzanalyse (RFA) ist eine zerstörungsfreie Methode der Elementanalyse, mit der das Vorhandensein bestimmter Elemente/Verbindungen nachgewiesen und deren Schwellenwerte zur Einhaltung von Herstellervorgaben und Umweltgesetzen wie REACH und RoHS gemessen werden können.

Hochleistungsfähige digitale Stereomikroskope in Full HD und metallurgische Mikroskope ermöglichen es unseren IDEA-qualifizierten Prüfern, Bauteiloberflächen, den Zustand von Stiften und Markierungen zu untersuchen.

Unsere Prüfer bewerten die Teile mit „Bestanden“, „Nicht bestanden“ oder „Nicht eindeutig“ und gehen bei der Recherche von Datenblättern, dem Vergleich von Teilen, Etiketten und Dokumentationen äußerst sorgfältig vor, um sicherzustellen, dass die von uns gelieferten Teile original, neu und unbenutzt sind.

Schritt 6: Antistatische Verpackung und Logistik

Die Komponenten werden entsprechend ihrem MSL-Niveau und gemäß den Jedec-Standards sorgfältig in antistatische Beutel und/oder feuchtigkeitsempfindliche Barrieren umverpackt .

Anschließend werden sie von unserer Logistikabteilung sorgfältig verpackt und versendet.

Vorteile der Qualitätskontrolle in der Komponentenindustrie

Diese Vorteile sind nur einige der Gründe, warum die elektronische Qualitätskontrolle ein zentraler Bestandteil unserer Mission bei PCE ist.

-

- Erhöhte Zuverlässigkeit und Leistung: Gewährleistet, dass die Komponenten strenge Standards erfüllen, was zu erhöhter Zuverlässigkeit und Leistung des Endprodukts führt.

-

- Verbesserte Sicherheit: Verringert das Risiko von Komponentenausfällen, die zu Sicherheitsrisiken führen könnten, was insbesondere in Branchen wie der Luft- und Raumfahrt sowie der Medizintechnik von entscheidender Bedeutung ist.

-

- Erhöhtes Kundenvertrauen und höhere Kundenzufriedenheit: Die Bereitstellung hochwertiger Komponenten steigert das Kundenvertrauen und die Kundenzufriedenheit, fördert Folgegeschäfte und einen positiven Ruf.

-

- Kosteneinsparungen: Durch die frühzeitige Erkennung von Fehlern im Herstellungsprozess lassen sich teure Nacharbeiten, Reparaturen und Rücksendungen vermeiden.

-

- Einhaltung gesetzlicher Bestimmungen: Gewährleistet die Einhaltung internationaler und branchenspezifischer Standards und erleichtert so den Markteintritt und die behördliche Zulassung.

-

- Dokumentation und Rückverfolgbarkeit: Es werden detaillierte Aufzeichnungen und Fotos zur Historie jeder Komponente erstellt, um Transparenz und Verantwortlichkeit in der Lieferkette zu gewährleisten.

-

- Fälschungserkennung: Strenge Qualitätskontrollprozesse helfen, gefälschte Komponenten zu erkennen und auszusortieren und so die Integrität der Lieferkette zu schützen.

-

- Lieferantenverbesserung: Hohe Standards ermutigen Lieferanten, ihre Prozesse zu verbessern, wodurch stärkere und zuverlässigere Partnerschaften gefördert werden.

-

- Innovation und Prozessverbesserung: Kontinuierliche Qualitätsbewertungen fördern Innovationen und Verbesserungen in den Fertigungsprozessen und Produktdesigns.

-

- Langlebigkeit und Robustheit: Hochwertige Komponenten tragen zur Langlebigkeit und Robustheit des Endprodukts bei und erhöhen so dessen Gesamtwert.

„Unser Engagement für die Qualitätskontrolle von Elektronikprodukten zeichnet uns bei PC Components Europe aus. Es ist nicht nur eine Pflichtübung, sondern das Herzstück unserer Geschäftstätigkeit und treibt Innovation, Zuverlässigkeit und Kundenzufriedenheit voran.“

– Annie, Gründerin von PC Components Europe

Wenn Sie sich für PC Components Europe entscheiden, kaufen Sie nicht nur Komponenten, sondern investieren in ein beruhigendes Gefühl.

Unser unerschütterliches Engagement für Qualität bedeutet, dass Sie darauf vertrauen können, dass unsere Teile eine außergewöhnliche Leistung erbringen und so den Erfolg Ihrer Projekte und eine reibungslose Innovation ermöglichen.

Entdecken Sie den Unterschied, den eine sorgfältige Qualitätskontrolle ausmacht: Wählen Sie PC Components Europe für Ihre elektronischen und elektromechanischen Anforderungen.

Möchten Sie mehr über unsere Qualitätsabteilung erfahren?

Vereinbaren Sie einen Besuch und erfahren Sie mehr über das hauseigene Labor von PC Components Europe!

Wir helfen Ihnen gerne individuell weiter!

Kontaktieren Sie PC Components Europe:

Telefon: +39.06.7696.8780

Adresse: Via Orazio Raimondo, 47, 00173 Rom, Italien.

Folgen Sie uns auf LinkedIn .